«К вопросу развития системного анализа на примере технологических объектов»

Аскар Артиков

Ташкентский Химико-технологический институт, кафедра «Информатика, автоматизация и управление», 2011

Тел.: 3782570, 4348951

Введение

В будущем почти все исследования будут выполняться на основе системного анализа. Предлагаемый нами метод многоступенчатого системного анализа, развивая существующие методы, позволяет анализировать системы без особых затруднений. Этому способствовал анализ плодотворных результатов исследований многих ученых и полученные мной со своими учениками ряд оригинальных решений. Они отразились в 8 докторских и 40 кандидатских диссертациях, более 10 книгах и 300 опубликованных научных работах.

Предлагаем своеобразную формулу системного анализа [12]. По предложенной нами методике, первоначально, на основе процесса, происходящего в системе, определяются показатели — входные, выходные и другие параметры системы. Затем, рассматриваемая система (элемент) расчленяется на составляющие элементы, уточняется процесс и его параметры для выбранного элемента. И так далее. Расчленение элемента (системы) на последующие системы не ограничены. Оно осуществляется по степени необходимости и возможности исследования для принятия решения.

Понятие системного анализа имеет большую историю. Вначале технологический объект рассматривался как одинарная система, в последующем появилось определение макрокинетики и микрокинетики процесса в выбранной системе. Далее предложено множество способов и методов системного анализа. Они направлены на комплексное исследование системы, отображая ее и происходящие в ней процессы в мысленных, физических, математических или компьютерных моделях.

С одной стороны, системный анализ способствует выбору и принятию правильных решений, если имеется выборка, т.е. множество предложений для принятия решения [1]. С другой стороны, желание рассмотреть одновременно все процессы и анализировать все варианты приводит к сложным ситуациям. Наметились две тенденции развития методов системного анализа:

- Система рассматривается как совокупность элементов [2]. Первичным является система (элемент), вторичным процесс. Поиск решений осуществляется анализом как бы межсистемных (межэлементарных) процессов.

- Системный анализ процессов. Например, предлагался [3] системный анализ процессов химической технологии, принимая пятиуровневую физико-химическую систему. Желание одновременно охватить процессы, происходящие во всех пяти уровнях, усложнило задачу.

Нами используется метод последовательного углубления в систему или переходу вверх к боле широким системам. Многоступенчатый системный анализ обычно выполняется вглубь рассматриваемой системы, т.е. сверху вниз. Иногда может быть случай движения вверх из рассматриваемой системы, к более крупным системам. Необходимо отметить, что процесс происходит в системе. Здесь, совместное рассмотрение системы (элемента) и процесса, проходящего в ней, позволяет определить более правильное решение. Взаимодействие между системами происходит по их параметрам, на основе процессов, происходящих в каждой системе. В каждой системе (элементе) происходит множество процессов. Например: физические, химические, технологические, экономические, экологические, политические и др. Из множества процессов необходимо выбирать те процессы, которые необходимы для правильного решения задачи.

Для удобного представления новой методики, приводим разъяснения для технологической системы.

Многоступенчатый анализ системы

Многоступенчатый анализ системы заключается в следующем:

- Исследуемый объект (аппарат, или элемент аппарата, или линия, состоящая из нескольких аппаратов, или завод и т.д.) принимается за основную технологическую систему (первый иерархический уровень). В основной системе протекает совокупный процесс. Можно идти вверх или вниз в глубину системы. Рассмотрим случай движения в глубину системы.

- Основная система расчленяется на элементы. Каждый ее элемент называется системой второго иерархического уровня. В каждом элементе системы второго иерархического уровня рассматривается конкретный процесс и определяется параметры системы.

- Система второго иерархического уровня также расчленяется на составляющие элементы, Каждый элемент системы второго уровня называется системой третьего иерархического уровня. В каждом элементе системы третьего иерархического уровня протекают конкретные свои процессы, определяющие параметры системы данного иерархического уровня.

- Таким образом, далее разделение на подсистемы продолжается до возможного глубинного уровня. Иногда это — атомарно-молекулярные строения.

Нами осуществлен анализ и приняты оптимальные решения по следующим технологическим системам: механического перемешивания, измельчения на двух-трех; теплообменные на трех-четырех; дистилляции, сушки, ректификации на пяти-шести, биотепломассообменные на шести-девяти иерархических уровнях.

Компьютерные модели

Более лучшему анализу способствуют компьютерные модели. Предлагаем следующую последовательность построения компьютерной модели:

- Анализ и формализация математических описаний начинается с системы и процессов выбранного глубинного иерархического уровня.

- Для процессов самого глубинного иерархического уровня формализуются математические описания, и создается компьютерная модель процесса данного подуровня. Балансовые уравнения формализуются из простых дифференциальных уравнений первого прядка. А коэффициенты, характеризующие скорость преобразований атомарно молекуииттттьььббю.юблярных строений и другие физико-химические, физические, химические показатели, определяются экспериментально с включением методов, например, нечетких множеств или использованием компьютерных прикладных программ и др.

- На следующем этапе формализуются математические описания и компьютерные модели процессов следующего вышестоящего уровня с учетом взаимосвязей и полученных компьютерных моделей процессов нижестоящего уровня. И т.д.

- В конечном итоге операция завершается объединением всех компьютерных программ. Это позволяет выполнить формализацию компьютерной модели процессов рассматриваемой основной системы.

Развитие предлагаемого нами метода последовательно осуществлялось в монографиях и учебных пособиях [5-10].

Приводим интересный пример [11] анализа системы, моделирования и автоматизированного расчета сушки раствора аммофоса в барботажном выпарном аппарате. Благодаря полученной методике компьютер за считанные секунды автоматически рассчитывает показатели процесса.

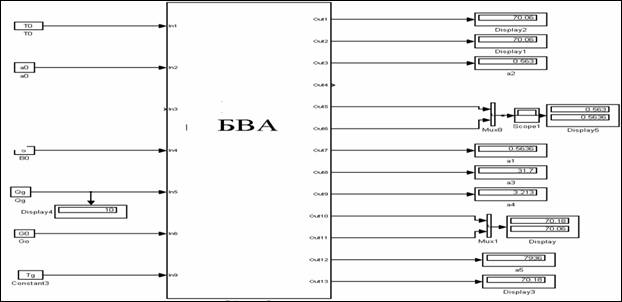

При многоступенчатом анализе барботажный аппарат сушки представлен как основная система, где изучением процесса сушки определенны ее входные и выходные параметры. Основная выбранная система расчленяется на отдельные системы-элементы. Это система подвода материала, система рабочая зона, система элемент отвода высушенного материала. В свою очередь рабочая зона расчленена на системы, ими являются квазислои барботажного слоя. Каждый квазислой расчленяется на системы — в газовую фазу и фазу материала. Таким образом, аппарат сушки рассмотрен на четырех иерархических уровнях. После этого построены математические модели процессов протекающих в каждом элементе иерархического уровня. Путем алгоритмического объединения отдельных блоков формализована полная математическая модель технологического процесса сушки материалов. Компьютерный вид автоматизированного расчета представлен в следующем виде:

Рис.1 — Компьютерное отображение автоматизированного расчета процесса сушки

С помощью данной методики расчета в компьютер вводится исходные данные процесса сушки (расход газа, ее температура, расход, температура и концентрация влаги поступающего на сушку материала), и компьютер за считанные секунды автоматически вычисляет закономерности изменения технологических параметров и все промежуточные и выходные показатели процесса и системы. В частности, таких параметров, как: температура, концентрация высушиваемого материала, теплоемкость, энтальпия, распределение температуры, парциальное давление паров воды, расход водяного пара в газовой фазе, расходы выходящего высушиваемого материала и газа и др.

Соответствие результатов автоматизированного расчета реальному процессу определено экспериментами на промышленной установке Алмалыкского ОАО «Аммофос» для сушки пульпы аммофоса, а также расчетами процесса на основе классических методов расчета материально-тепловых балансов. Согласованность результатов составила 98%. На основе проведенных исследований определено оптимальное решение по сушке аммофосной пульпы. Результаты могут быть использованы при расчете, проектировании, реконструкции, модернизации аппаратов и позволяют совершенствовать процесс сушки.

Резюме

Для анализа системы нами предложена формула, ее можно выразить в виде:

МСА = 2 + 1

Здесь 2 означает совместное рассмотрение системы и исследуемого процесса, протекающего в ней, 1 — все необходимые параметры системы и процесса вместе взятые. Параметры в последующем разделяются на входные и выходные.

В качестве заключения можно отметить, что предложенная методика способствует развитию многих аспектов науки: фундаментального — рекомендовано новое направление; получили более глубокие развитие вопросы математического моделирования и оптимизации процессов; методологического — на основе развития системного анализа рекомендован новый метод; прикладного — рекомендованы и разработаны не имеющие в мире аналогов высокоэффективные аппараты и автоматизированные линии переработки продуктов.

Многоступенчатый метод используется в учебном процессе, при разработке стандарта образования ряда специальностей. По рекомендуемой методике в учебные планы ТХТИ введены два новых предметы «Основы моделирования технологических процессов» и «Компьютерные методы анализа и синтеза технологических систем».

Литература

- Моисеев Н.Н. Математические задачи системного анализа. М.: Наука, 1981, 490 с.

- В. Н. Спицнадель, Основы системного анализа: Учеб. пособие. — СПб.: «Изд. дом «Бизнесс-пресса», 2000 г. — 326 с.

- Кафаров В. В, Дорохов. И. Н. Системный анализ процессов химической технологии-М.: Наука, 1976.-500с.

- Asqar Artikov, Multi-step method of computer model formalization with fuzzy sets application. WCIS-2004, world conference on intelligent systems for industrial automation, Tashkent-2004, TSTU.

- Артиков А., Маматкулов А.Х., Додаев К.О., Яхшимурадова Н.К. Системный анализ концентрирования растворов инертным газом. Ташкент,«Фан» 1987, 164 с

- Артиков А., Остапенков А. М., Курбанов Дж. М., Саломов Х.Т. Электрофические методы воздействия на пищевые продукты. Ташкент,«Фан», 1992

- Артиков, Маматкулов, Хамидов, Анализ и синтез биотепломассообменных процессов Тошкент«Фан» 1994.

- Артиков, Маматов, Яхшимуродова, Анализ воздействия активной воды при тепловой обработке продуктов питания. Ташкент.«Фан» 1994

- Артиков А., Додаев Қ.О., Акбаров А.Х., Рустамов Б.Т. Анализ и синтез процессов переработки томатов. Тошкент «Ўқитувчи» 1997

- Артыков А., Компьютерные методы анализа и синтеза химико-технологических систем. Электронный учебник. Ташкент ТКТИ — 2010

- А. Artikov, Z. Masharipova, Z. Reypnazarova, To question of the automatic calculation of the processof the drying material. WCIS-2010, world conference on intelligent systems for industrial automation, Tashkent-2010, TSTU.

- Артыков А.О многоступенчатом системном анализе и автоматизированном расчете технологических процессов. Материалы РНТК ТКТИ. Ташкент 2011, стр. 236-237